Главная / Ресурсы / Статьи блога / Использование возможностей прототипов FDM в современном производстве деталей оборудования

Главная / Ресурсы / Статьи блога / Использование возможностей прототипов FDM в современном производстве деталей оборудования April 11, 2025

April 11, 2025

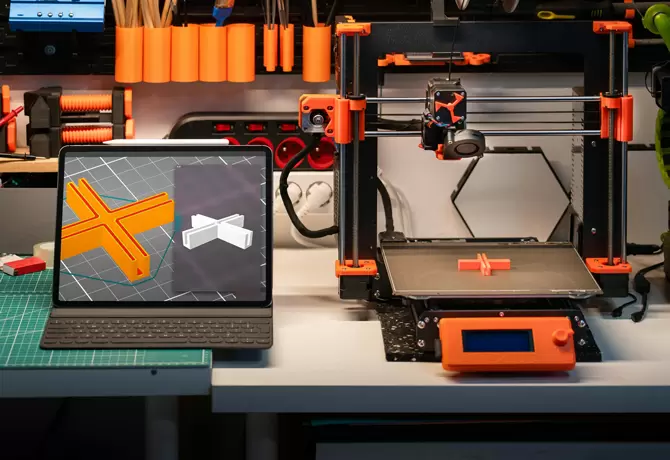

В современном производственном ландшафте быстрое прототипирование стало ключевым компонентом процесса проектирования и производства. Внедрение таких технологий, как моделирование методом послойного наплавления (FDM), произвело революцию в способе разработки прототипов, обеспечив более быстрое, эффективное и экономичное производство оборудования и деталей. Прототипы FDM играют решающую роль в различных отраслях промышленности, предлагая производителям оптимизированный подход к созданию точных и функциональных прототипов перед переходом к полномасштабному производству.

Моделирование методом послойного наплавления (FDM) — это популярная технология аддитивного производства, которая существенно повлияла на процесс прототипирования во многих секторах. В отличие от традиционных методов производства, которые предполагают вычитание материала из более крупного блока, FDM работает путем добавления материала слой за слоем для создания 3D-объекта. Этот метод дает несколько преимуществ, включая сокращение отходов материала, повышенную гибкость проектирования и возможность создания сложных геометрий, которые было бы трудно или невозможно достичь с помощью обычных методов производства. Ключ к успеху прототипов FDM в производстве деталей оборудования заключается в универсальности самой технологии FDM. С помощью FDM производители могут быстро разрабатывать функциональные прототипы из различных материалов, что упрощает проверку посадки, формы и функционирования деталей перед началом полномасштабного производства. Это помогает снизить риск дорогостоящих ошибок и гарантирует, что продукция соответствует требуемым спецификациям.

Одним из основных преимуществ использования прототипов FDM в отрасли производства деталей оборудования является снижение стоимости и времени выполнения заказа. Традиционные методы прототипирования часто требуют дорогостоящих форм, инструментов и большого объема ручного труда. FDM, с другой стороны, не требует такого сложного инструментария. После разработки 3D-модели прототип можно распечатать непосредственно из цифрового файла, что значительно сокращает как материальные затраты, так и время производства. Такая экономическая эффективность особенно выгодна для компаний на ранних стадиях разработки продукта, поскольку она позволяет им тестировать несколько итераций дизайна без необходимости вкладывать значительные средства в инструменты и оборудование. Кроме того, поскольку прототипы FDM можно производить быстро, циклы проектирования и тестирования можно завершить намного быстрее, что позволяет сократить время выхода на рынок.

Другим преимуществом прототипов FDM в производстве деталей оборудования является высокий уровень гибкости проектирования, который они предлагают. Традиционные производственные процессы часто ограничены сложностью конструкции, особенно при работе со сложной геометрией или жесткими допусками. Однако технология FDM позволяет создавать очень сложные формы и структуры, включая внутренние элементы, такие как каналы или полости, которые было бы трудно или невозможно получить с помощью обычных методов. Этот уровень свободы проектирования позволяет инженерам и дизайнерам исследовать более широкий спектр возможностей в своих проектах, что может привести к инновациям, которые было бы трудно реализовать с помощью традиционных методов производства. Кроме того, возможность быстрого производства и тестирования этих сложных конструкций означает, что производители могут более эффективно совершенствовать свою продукцию, гарантируя, что окончательный проект будет оптимизирован для производительности и функциональности.

Технология FDM поддерживает широкий спектр материалов, что делает ее пригодной для производства прототипов деталей оборудования с различными функциональными требованиями. От базовых термопластиков до высокопроизводительных материалов, таких как АБС, поликарбонат и нейлон, прототипы FDM могут быть созданы с использованием материалов, которые имитируют свойства конечного продукта. Это позволяет производителям тестировать прототипы в условиях, которые точно воспроизводят предполагаемое использование продукта. Более того, прототипы FDM могут быть настроены для соответствия определенным требованиям, таким как различные уровни прочности, гибкости или термостойкости. Такая настройка особенно полезна в отраслях, где детали должны быть спроектированы так, чтобы выдерживать суровые условия окружающей среды или особые функциональные требования. Тестируя прототипы, изготовленные из разных материалов, производители могут гарантировать, что они выбирают лучший вариант для окончательного производственного цикла.

Итеративный характер процесса прототипирования FDM позволяет непрерывно совершенствовать конструкции деталей оборудования. В отличие от традиционного производства, где внесение изменений в конструкцию может быть дорогостоящим и трудоемким, прототипы FDM можно легко модифицировать, настроив цифровую модель и напечатав новую версию детали. Этот итеративный процесс поощряет частое тестирование и корректировку, что в конечном итоге приводит к более качественно спроектированным продуктам. Кроме того, возможность производить несколько прототипов за короткий период времени позволяет производителям экспериментировать с различными вариантами дизайна, оптимизируя как функциональность, так и эстетическую привлекательность. Это особенно ценно в отраслях, где инновации в продукции являются ключевым фактором успеха, таких как бытовая электроника, автомобилестроение и аэрокосмическая промышленность.

Прототипы FDM значительно сокращают время выполнения на этапе прототипирования, позволяя производителям быстрее выводить продукцию на рынок. Традиционные методы прототипирования, такие как литье под давлением или обработка на станках с ЧПУ, могут потребовать недель или даже месяцев для настройки необходимого инструмента и машин. Однако с помощью FDM прототип можно напечатать всего за несколько часов, что позволяет компаниям быстро перейти от концепции к физическому продукту. Это сокращение времени выполнения также позволяет быстрее проводить проверку и тестирование конструкции, гарантируя, что продукт соответствует всем критериям производительности до начала полномасштабного производства. Сокращая этап прототипирования, производители могут избежать задержек и дорогостоящих ошибок, которые могут возникнуть на более поздних этапах производственного процесса.

Использование прототипов FDM в отрасли производства деталей оборудования привело к значительному повышению экономической эффективности, гибкости проектирования и скорости. Используя эту технологию, производители могут сократить затраты на прототипирование, ускорить процесс разработки и производить функциональные детали, соответствующие строгим стандартам качества. Будь то автомобилестроение, аэрокосмическая промышленность, медицинские приборы или потребительская электроника, прототипы FDM являются бесценным инструментом в цикле разработки продукта. По мере развития технологии вполне вероятно, что FDM станет еще более неотъемлемой частью способа проектирования и производства оборудования и деталей, что позволит компаниям выводить на рынок инновационные высококачественные продукты быстрее, чем когда-либо прежде.